工艺提升 为主机跨越式发展保驾护航

发布日期:2019-03-08浏览次数:7885

格瑞德集团主机公司的翅片式换热器的铜管钎焊后,为了去除铜管因焊接高温产生的氧化皮需要酸洗去除,其工艺步骤为酸洗→水洗→退膜→水洗→压缩空气吹水→烘干。费时费力,不但费用高,且废液也需要环保化处理。仅可统计的酸洗、退膜液的费用每月就1万多元。

为了降低产品成本,减少环境风险,主机公司生产部设备工艺科与换热器工段集思广益,在保证产品质量的前提下摒弃了原工艺,采用氮气保护的方式对所有的换热器集管、分液头钎焊时进行保护,取消酸洗工艺。

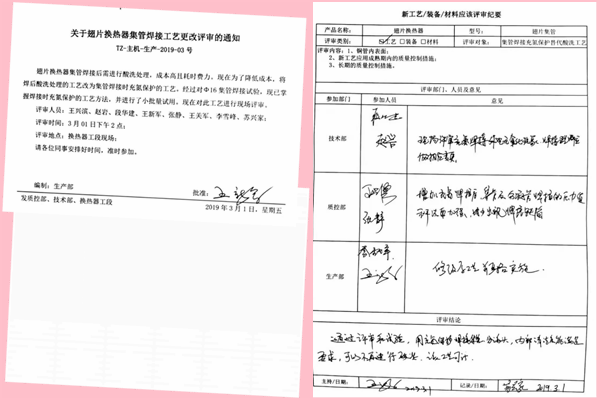

工艺评审通知和评审纪要

改善后优点:

1、提高了铜管内部的洁净度,减少了原工艺铜管内部二次污染的风险;

2、降低了制造成本,辅料消耗费用可节约近1万元/月;

3、低了员工劳动强度,提高了效率:不但避免了员工将工件从焊接作业点送到酸洗房来回搬运,而且减少了6个工艺步骤的物料取放;

4、不再产生危废,保护了环境,减少了危废处理费用。

按新工艺保护效果良好的铜管管内焊口

2月份设备工艺科立即制定了试验方案,并安排了一系列的钎焊充氮保护工艺试验。在多种型号的分液头、集管进行了工艺试验过程中,换热器工段的工人师傅们自制了充氮保护用工装,并严格按照方案安排对氮气的充气流量、预充时间、充气延时时间和相应的焊接效果进行了记录,优选出了好的工艺参数后,按照优选出的工艺进行了小批量产品试制。

3月1日,主机生产部组织技术部、质控部对工艺改进的效果进行了评审认定,受到了各方的肯定,设备工艺科修订了《钎焊作业工艺过程卡》,将新工艺进行了固化。

主机公司生产部将不断改进提升工艺水平,提高质量、降低成本、提高效率,为格瑞德集团主机的跨越发展保驾护航!

主机生产部李雪峰供稿

关注官方微信

关注官方微信

商务平台Android版

商务平台Android版

商务平台IOS版

商务平台IOS版

商务平台Android版

商务平台Android版

商务平台IOS版

商务平台IOS版